Transformatory impulsowe produkujemy przy użyciu materiałów najlepszej jakości od sprawdzonych dostawców, dzięki czemu możemy zapewnić powtarzalność wyrobów pod każdym możliwym aspektem. Nawijanie transformatorów odbywa się w zależności od zamówionej ilości, gabarytów czy możliwości technologicznych. Głównie skupiamy naszą uwagę na zautomatyzowaniu procesu uzwajania wyrobów, jak również cynowania, stosując automaty wielowrzecionowe oraz cynujące dzięki czemu znacząco minimalizujemy czas wykonania. Te operacje bezpośrednio przekładają się na cenę elementu. Zapewniają również dużą powtarzalność wyrobu oraz niewielki odpad produkcyjny.

Transformatory nawijamy drutami emaliowanymi o pojedynczym, podwójnym czy potrójnym stopniu izolacji, drutami TIW (podwójnie emaliowanymi w izolacji poliamidowej) lub licami wysokiej częstotliwości. Zastosowanie odpowiedniego z przewodników jest rozważane przy konstrukcji transformatora uwzględniając częstotliwość kluczowania impulsów, napięć oraz prądów przenoszonych przez uzwojenia. Druty TIW/TEXE charakteryzują się bardzo dużo odpornością na wysokie napięcie, gdyż wytrzymałość ich izolacji wynosi nawet 6 kV. Techniki uzwajania transformatorów są również odmienne. Niektóre konstrukcje przetwornic wymagające dużej indukcyjności rozproszenia potrzebują transformatora, którego uzwojenia będą nawinięte asymetrycznie względem siebie lub rdzenia. Z kolei inne topologie potrzebuję jak największej symetryczności i centralizacji uzwojeń, aby zminimalizować straty energii w transformatorze. Bardzo ważnym aspektem jest bezpieczeństwo uzwajanego wyrobu. Zastosowanie drutu o odpowiedniej izolacyjności, przemyślanego rozłożenia na powierzchni nawojowej, a także izolacji międzyuzwojeniowej potrafi sprawić, iż wyprodukowany element będzie bezpieczny przy niekontrolowanych pikach napięciowych w przetwornicy. Dodatkowym zabezpieczeniem pozwalającym na zwiększenie ochrony przeciwzwarciowej oraz przeciwprzebiciowej jest zastosowanie dystansów z materiałów izolacyjnych zwiększających odległość uzwojeń (zazwyczaj wysokonapięciowych) od pinów oraz innych uzwojeń. Podczas projektowania jak i produkcji zwracamy szczególną uwagę na ten aspekt, dzięki czemu nasze wyroby pracują stabilnie i przez długie lata.

Produkowane przez nas transformatory potrafią pracować nawet z częstotliwością do 500 kHz. Tak szybkie przełączenie tranzystorów kluczujących potrafi przysporzyć wiele kłopotów przy projektowaniu „serca” przetwornicy jakim jest transformator impulsowy. Najczęściej występującym problemem jest tak zwany „efekt naskórkowości” powodujący zmniejszenie przekroju czynnego drutu w zależności od szybkości przełączania. Zjawisko to bardzo ogranicza użyteczność przewodników szczególnie o większej średnicy. Problem ten można rozwiązać zastępując drut o potrzebnym przekroju parą równoległą lub większą ilością cieńszych przewodników (nawijanie bifilarne itp), używając licę wysokiej częstotliwości czy wykonanie uzwojeń izolowaną taśmą miedzianą. Dzięki tym operacjom minimalizujemy wpływ niekorzystnego efektu, pozwalając na przepływ prądu przez cały dostępny przekrój uzwojenia. Ma to bardzo duży wpływ na zmniejszenie temperatury transformatora podczas jego pracy z wysoką częstotliwością.

Istotną rolę w produkcji transformatorów impulsowych jest nasycenie uzwojeń środkiem impregnującym. Pokrycie transformatora lakierem elektroizolacyjnym skleja oraz usztywnia uzwojenia, a dodatkowo zapewnia większą odporność dielektryczną, dzięki czemu transformator ma zdolność przenoszenia większego napięcia i otrzymuje zwiększoną odporność na przebicia. Scalona i zwarta konstrukcja transformatora stabilizuje jego pracę, zmniejsza ryzyko przetarcia emalii drutów podczas pracy z wysoką częstotliwością, która powoduje drgania wewnątrz elementu indukcyjnego. Jest bardzo ważny warunek, aby wyrób spełniał swoje zadanie przez długi czas bez awarii i ingerencji w urządzenie.

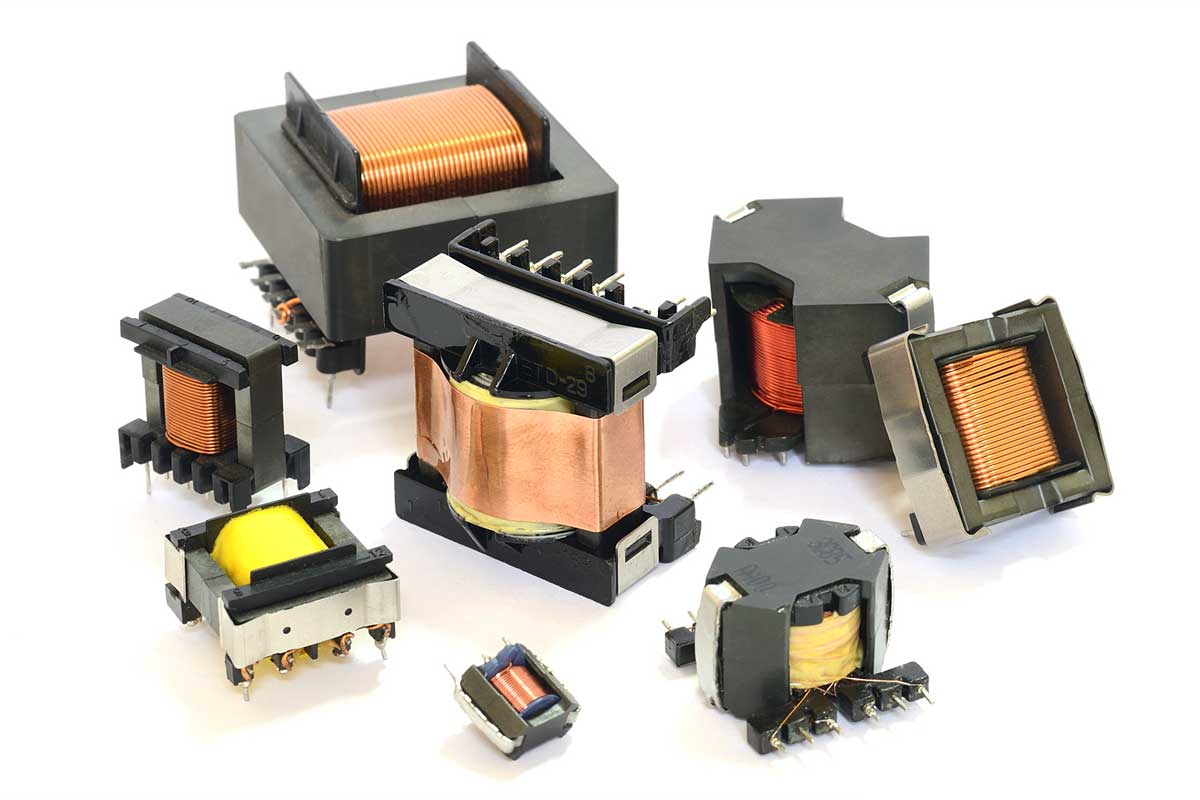

Szeroka gama korpusów oraz rdzeni pozwala na praktycznie dowolną konfigurację transformatora impulsowego ze względu na kształt, wymiary, ilość pinów czy moc. Duża elastyczność w dostosowaniu materiałów pozwala na odpowiednie przeprojektowanie wyrobów w celu zautomatyzowania uzwajania, jak również optymalizacji produkcji.

W celu zmniejszenia emitowanego pola elektromagnetycznego przez transformator czy dławik wpływającego niekorzystnie na czułe elementy elektroniczne stosowane szczególnie w urządzeniach audio wymagających wysokiej jakości emitowanego dźwięku stosuje się montaż ekranów miedzianych. Ekran można montować w dwojaki sposób lub zastosować obydwa rozwiązania jednocześnie dla bardziej wymagających aplikacji. Jednym z rozwiązań jest montaż wcześniej przygotowanej, zaizolowanej taśmy miedzianej wwinięte po uzwojeniu pierwotnym jako zwój otwarty. Taki zabieg chroni nasz transformator przed wnikaniem zakłóceń do wnętrza elementu indukcyjnego chroniąc urządzenie przed zaburzeniem jego pracy. Drugim rodzajem ekranowania jest montaż opaski ekranującej, zazwyczaj po obwodzie rdzenia transformatora do przetwornicy lub dławika jako zwoju zamkniętego podłączonego do uziemienia. Opaska ta ma za zadanie chronić pozostałe komponenty, wrażliwe na działanie emitowanego pola elektromagnetycznego przez element indukcyjny.

Wysokie standardy produkcji przyjęte w firmie TELZAM Sp. Z o.o. oraz liczne kontrole jakościowe wprowadzone podczas produkcji skutkują wykonaniem powierzonego wyrobu solidnie. Wszystkie powyższe warunki, od zastosowania materiałów wysokiej jakości poprzez automatyzację po wysoce wyspecjalizowaną kadrę techniczną pozwalają wytworzyć produkt spełniający najwyższe normy jakościowe zapewniając, że nasz wyrób przepracuje długie lata.