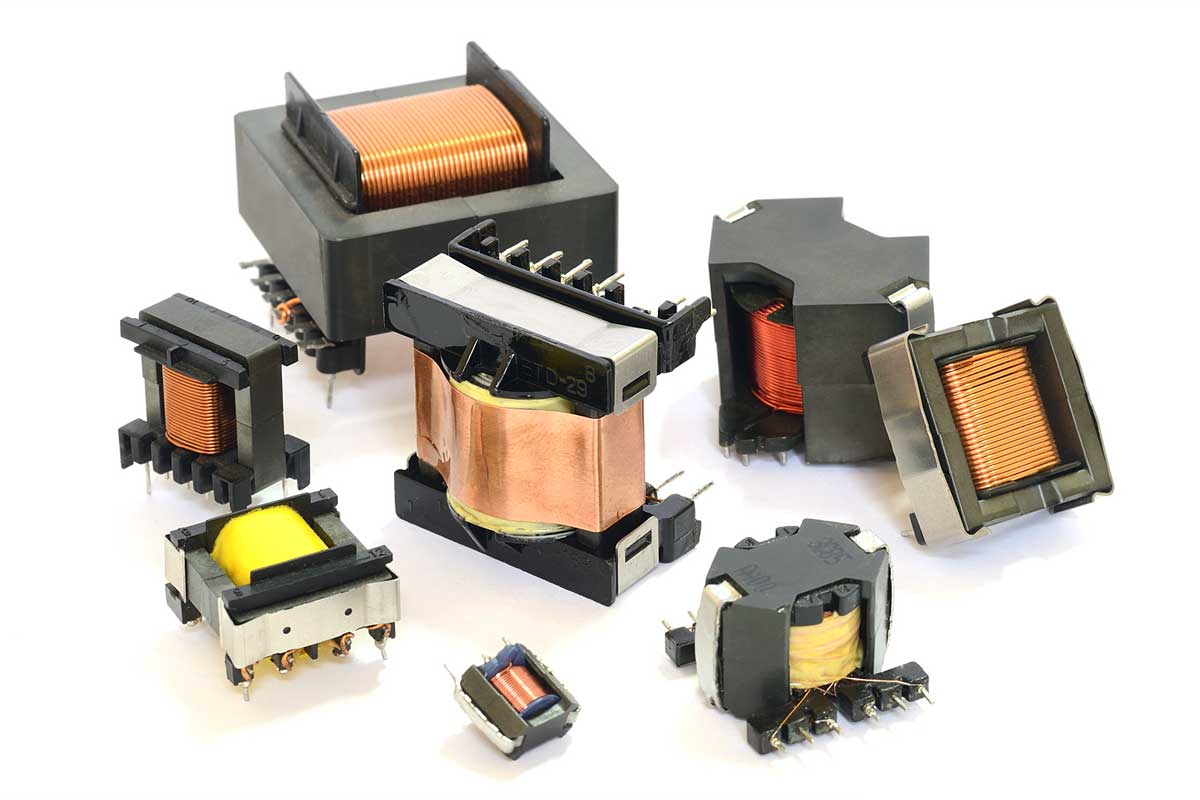

Transformatory impulsowe są to komponenty stosowane w zasilaczach impulsowych, zbudowane najczęściej jako dwie lub więcej cewki nawinięte na korpusie posiadającym wspólny rdzeń ferrytowy, odizolowane od siebie dielektrykiem w postaci taśmy elektroizolacyjnej. Ich głównym zadaniem jest obniżenie lub podwyższenie napięcia lub prądu na uzwojeniach wtórnych w zależności od konstrukcji przetwornicy impulsowej oraz zastosowania. Zasada ich działania jest identyczna, jak w transformatorach zbudowanych z blach krzemowych, lecz istotną zaletą takiego rozwiązania jest duża sprawność w przetwarzaniu napięć, dzięki wysokiej częstotliwości przełączania klucza generującego impulsy zasilające uzwojenie pierwotne transformatora. Zabieg ten pozwala na stworzenie wysokosprawnych wyrobów zastępujących klasyczne, duże i ciężkie transformatory blaszkowe o identycznej mocy, jednocześnie zmniejszając ich rozmiar kilkukrotnie, co pozwala na tworzenie bardziej wymagających aplikacji.

Transformatory do zasilaczy impulsowych jako „serce” całego układu decydują o jego trwałości, niezawodności czy ważnym aspekcie jakim jest bezpieczeństwo dla użytkownika. Projektując wyrób należy zwrócić szczególną uwagę na dobór materiałów i technologię uzwajania odpowiednią dla warunków pracy przetwornicy, napięcia wejściowego, prądu, częstotliwości kluczowania czy izolacyjności. Zachodzące w nich skomplikowane zjawiska często wymuszają stosowanie specjalnych metod produkcji w celu optymalizacji oraz jak najefektywniejszego wykorzystania czasu wykonania. Przykładem może być tu uzwajanie transformatora wieloma, równoległymi drutami lub licą wysokiej częstotliwości dla zminimalizowania efektu naskórkowości powodującego zmniejszenie efektywnego przekroju przewodnika przy dużej częstotliwości kluczowania napięcia podawanego na uzwojenie pierwotne przetwornika. Wysoka szybkość przełączania tranzystorów kluczujących wymaga również doboru rdzenia z odpowiednimi własnościami magnetycznymi ferrytu, minimalizując straty mocy zamieniającej się w ciepło. Właściwie dopasowany gabaryt i materiał daje gwarancję długotrwałej i bezawaryjnej pracy przetwornicy impulsowej. Mając na uwadze względy bezpieczeństwa, szczególnie w przypadku, gdy transformatory do zasilaczy impulsowych są zasilane wysokim napięciem, stosuje się wszelkiego rodzaju dystanse zwiększające odległość od kształtek ferrytowych, a także sąsiednich uzwojeń niskonapięciowych. Dodatkowym zabiegiem dającym gwarancję lepszej izolacyjności elektrycznej oraz odporności na niekorzystne warunki pracy jest impregnacja podciśnieniowa lakierami lub zalewami renomowanych firm. Produkcja wyrobów odbywa się przy pomocy precyzyjnych nawijarek jedno lub wielowrzecionowych zapewniających dużą powtarzalność produkcyjną.

Dzięki technice impulsowej, tak istotny komponent jak transformator do zasilacza impulsowego jest mniej pracochłonny oraz względnie tańszy w wytworzeniu.